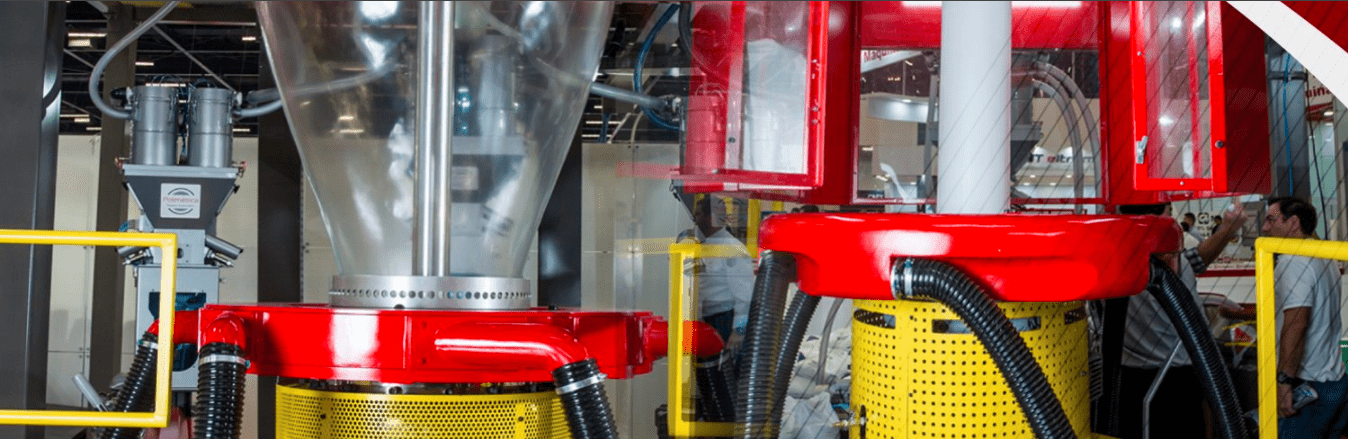

Coextrusora división flexibles

Con más de 60 años de experiencia, las extrusoras de film flexible Rulli Standard utilizan lo que hay de más moderno en tecnología para producir filmes de calidad, alta producción y gran economía de energía, con la mejor relación costo beneficio del mercado.

El conjunto de sus componentes y su proyecto de ingeniería, proporcionan una mejor plastificación del polietileno procesado. Las extrusoras pueden ser fabricadas tanto con 1 camada, o con 3, 5 y 7 camadas. También puede ser equipada con tiro oscilante para una mejor planicidad del film.

El proceso de coextrusión es utilizado cuando es necesario transformar el material con propiedades diferentes y con características específicas; un buen ejemplo son los embalajes para alimentos (alta barrera) donde tiene un material para la barrera de gases y otro de elevada resistencia mecánica.

Extrusora / Cambia – Pantalla

Roscas de ø 50mm hasta 100mm

• Relación de 30:1

• Geometría de las roscas para materiales con: PEBD/ PEBDL/ Shirink / Streach film/ Reciclado

• Equipados con cojinetes separadores, que proporcionan aislamiento térmico entre el reductor y el alimentador

• Motores de 50CV hasta 300CV

• Cañón bimetálico con ø de acuerdo con la rosca

• Resistencia tipo mica o cerámica

• Base rígida

• Sistema de enfriamiento a través de ventiladores

Cambia-pantalla

• Gama (manual), hidráulico, neumático o tipo cartucho

• Construídos en acero especial, para una vida útil mayor

• Fácil de manejar y de limpiar

• Calentamiento por resistencia de cartucho

Cabeza y Anillo de Aire

Cabeza

• Proyectos para proveer una perfecta distribución espiral de resina, para una perfecta homogenización del material

• Pueden ser fijos o giratorios

• Proyecto eléctrico elaborado para mantener la homogéneneidad de temperatura, minimizando el mantenimiento y la variación de espesor

• Equipados con anillo de aire

• Pueden ser instalados el sistema IBC (controle de enfriamiento interno de balón)

• Construídos en acero especial indeformable, con baño de níquel

• Calentamiento a través de resistencias de cerámica

• Matrices de ø75mm a la 600mm

Anillo de aire

• Doble flujo de aire, para un aumento en la capacidad de producción

• Mayor distribución en superficie del balón garantizando buena estabilidad y uniformidad de la película

• Equipado con una veleta con motor de corriente alterna con inversor de frecuencia

Manilla / Torreta de Rotación

Manilla

• Sistema constituído por 2 cilindros recubiertos em goma con diámetro de 203mm

• Accionados de 3CV de potencia

• Interconectado con la bobinadora para una perfecta sintonia

Torreta de rotación

• Sistema que consiste en 6 rollos de pasaje

• Proyectado para una completa uniformidad de la película para que disminuya la variación de espesor y la planicidad de la película

• Indicado para máquinas monocapas de producción superior y 250 kg/h y para coextrusoras

Bobinadoras

RS – S

• Una estación de embobinamiento, accionado por motor de corriente alterna, controlada por un inversor de frecuencia

• Equipado con un rollo pre-arrastre que permite una tensión perfecta, controle entre la torre y la bobinadora.

RS – CP diseño

• Dos estaciones de bobinamiento, accionada por dos motores de corriente alterna independientes, controlada por un inversor de frecuencia.

• Equipado por un rollo pre-arrastre que permite una tensión perfecta controlada entre la torre y la bobinadora.

Dos estaciones

BAC – Z

• Basado en el modelo RS-CP

• Equipada con sistema de corte e intercambio de bobina automática, pudiendo hacer la descarga de la bobina en un pallet a través de un sistema hidráulico. Puede ser equipada con célula de carga para controle de tensión.

• “Layout” evaluado de acuerdo con el sistema.

Evolution

• Totalmente controlada por un PLC y comunicación serial.

• Posibilita el sistema de bobinamiento por contacto o GAP.

• Indicada para películas de alta calidad y películas muy sensibles con bajo espesor.

• Controlada por PLC. La célula de carga es equipada con sistema de intercambio automático de bobina y tiene una unidad hidráulica que posibilita la descarga de la bobina en un pallet.

• “Lay out” evaluado de acuerdo con el sistema.

Ejemplo de Extrusora monocapa para PEBD/ PEBDL

Poseen extrusoras bien dimensionadas permitiendo que esas líneas trabajen con varias demandas para una producción continua.

Se equipan con extrusoras con roscas de diámetro entre 50 hasta 150mm, largura de 30 a 34 D proyectadas conforme el polímero que será extrusado.

La capacidad de producción puede alcanzar hasta 800kg/h.

Esas máquinas son capaces de producir la más amplia variedad de anchura y espesores de películas utilizadas en diversos segmentos. Las cabezas pueden ser fijas o giratorias, igual que las torres, que pueden ser fijas o con arrastre giratoria.

Las máquinas de películas tubulares son equipadas con anillos de enfriamiento aerodinámico de doble flujo, posibilitando un aumento significativo en la producción y garantizando también mayor uniformidad en el espesor de la película.

Ejemplo PEAD

Línea completa de extrusoras, con matrices hasta 325mm (o especial), capaces de producir hasta 320kg/h.

Pueden equiparse con cabeza giratoria o fija con sistema de anillo de enfriamiento de entrada del aire tangencial que posibilita perfecta distribución y flujo homogénio.

El panel de control con IHM Touch Screen centraliza todos los controles de la máquina.

Ejemplo de Coextrusora

• El proceso de coextrusión es utilizado cuando es necesario transformar materiales con propiedades distintas y con características específicas en un mismo equipo.

• Pueden tener reducido espesor o pueden ser fabricados con materiales más económico y con las mismas características.

• Un ejemplo de película coextrusada son los envases para alimentos (alta barrera), donde tenemos un material con barrera para gases y otro de elevada resistencia material.